Својства на шипката од волфрамокарбид и неговите апликации Волфрамово карбидот или цементираниот карбид има многу извонредни карактеристики како што се висока цврстина, добра цврстина, добра отпорност на абење и корозија и истакната стабилност при повисоки температури дури и на 500°C.Останува непроменет и дури и на 1000°C постигнува висока цврстина.

Цементираните прачки од волфрам карбид се синтерувани во HIP печка и се направени од 100% девствена суровина која вклучува WC и CO.

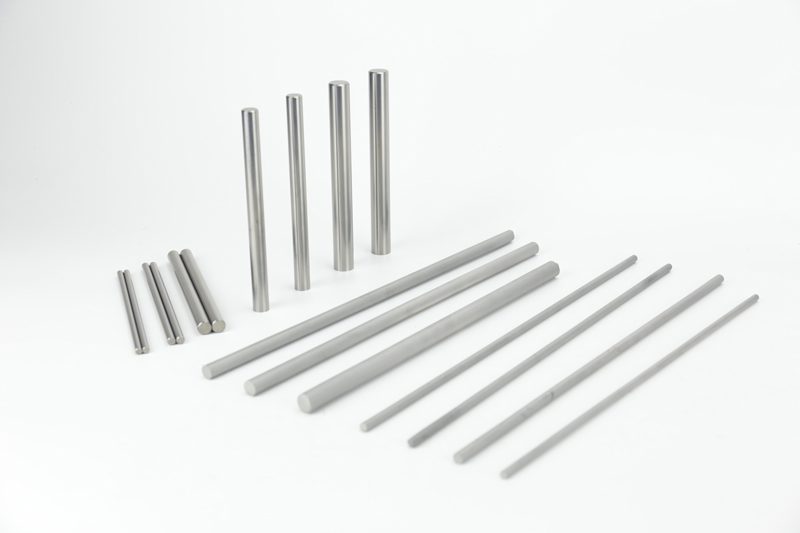

Обично постојат три типа на цементирани прачки од волфрам карбид, како што се ПХБ прачка, празна прачка и прачка.

Поголемиот дел од неговите апликации се во производството на алати за сечење метал, како и за дрво, пластика и други материјали и индустрии на кои им требаат високи нивоа на цврстина, отпорност на абење и отпорност на корозија.

Волфрам карбид прачка поседува мноштво исклучителни квалитети, вклучувајќи високи нивоа на цврстина и цврстина, голема отпорност на абење и корозија и извонредна стабилност дури и кога се изложени на високи температури.Леано железо, обоени метали, пластика, хемиски влакна, нерѓосувачки челик и челик со висока содржина на манган се само дел од материјалите што може да се сечат со оваа алатка.Дополнително, може да се користи за правење алати за дупчење, алатки за рударство, делови за абење, прецизни лежишта, млазници и метални калапи, меѓу другото.

Еве неколку чекори за производство на прачки од волфрам карбид.

1) Дизајн на одделение

Одделение направено од нашата фабрика: SK10, SK30, SK35B, SK35, SK45 итн.

Препорачај ја вистинската оценка за примена на прачки од волфрам карбид.

2) RTP топчести мелење

Мелницата за мелење со топчиња има способност да произведува прашок од која било големина на зрно, вклучувајќи фин и ултра-фин прав од комбинираниот материјал на прашокот за WC, кобалт во прав и материјали за допинг.

Процес на прскање - сушење

Со цел да се гарантира дека материјалот е целосно чист, кулата за цедење се прска со спреј за сушење.

3) Екструзија или директно притискање

2 различни начини за производство на карбидни прачки.

4) Процес на сушење

5) Синтерување

Сечилото се подложува на термичка обработка на температура од 1500 Целзиусови степени во период од 15 часа.

6) Обработка

Клиентот ја бара површината на земјата H5/H6, а потоа ќе ги обработиме карбидните прачки со мелење без центар.

7) Тест и инспекција на квалитет

За тестирање на исправноста, големините и физичките перформанси како што се TRS, тврдоста и изгледот на карбидните шипки итн.

8) Пакување

Спакувајте ги карбидните прачки во пластична кутија со етикета на неа.

Време на објавување: Мар-04-2023